Améliorer l'efficacité et la qualité de la fabrication des boîtiers en tôle

Le revêtement en poudre est une technologie de traitement de surface largement utilisée dans le domaine de la fabrication de tôles, notamment dans la fabrication de carters métalliques. Le revêtement en poudre est obtenu en pulvérisant électrostatiquement de la poudre sèche sur la surface métallique, puis en la durcissant à haute température pour former un revêtement durable et esthétique. Ce processus améliore non seulement la résistance à la corrosion et à l'usure du produit, mais présente également les avantages d'être respectueux de l'environnement et rentable.

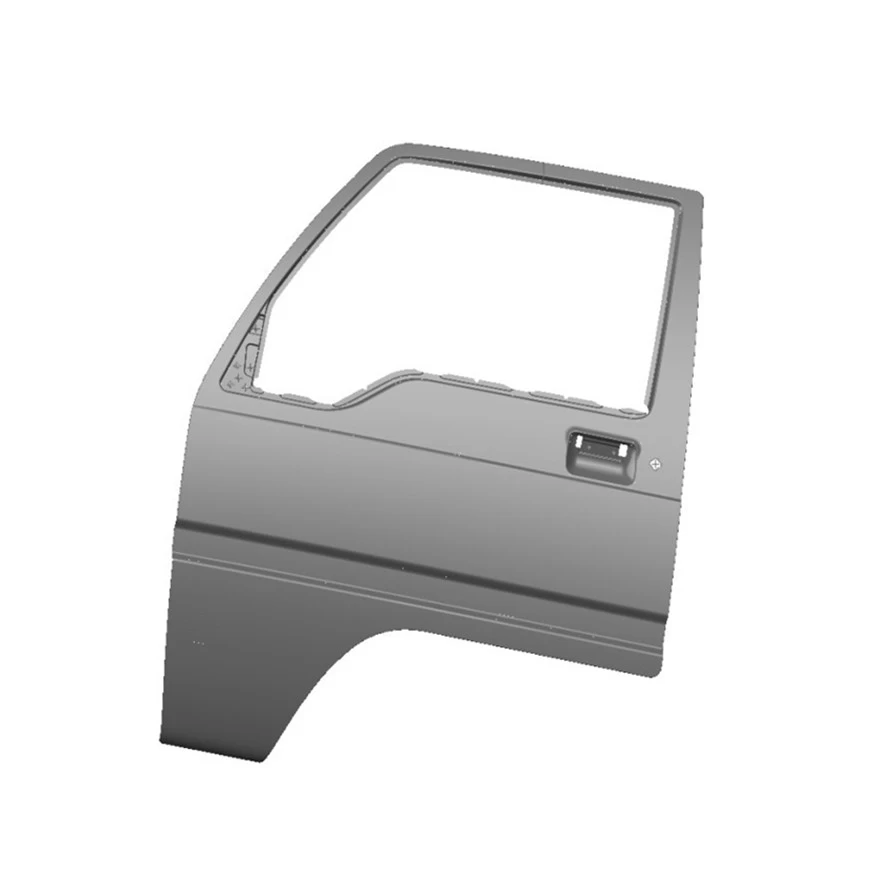

Le revêtement en poudre est souvent appliqué comme dernière étape du Fabricant chinois de fabrication de boîtiers en tôle processus. Par exemple, lors de la fabrication d'appareils électroménagers, de pièces automobiles ou de boîtiers d'équipements mécaniques, le revêtement en poudre peut fournir une variété de couleurs et d'effets décoratifs tout en améliorant la durabilité et la résistance aux chocs du produit. Les revêtements en poudre sont de deux types : thermoplastiques et thermodurcissables, chacun avec ses propres scénarios d'application et avantages uniques.

Le processus de revêtement en poudre comprend généralement les étapes suivantes : premièrement, un prétraitement pour garantir que la surface métallique est propre et sans graisse ; puis pulvérisation, en utilisant de l'électricité statique à haute tension pour appliquer uniformément la poudre sur la surface métallique ; suivi d'un durcissement, d'un chauffage pour faire fondre la poudre et former un revêtement solide.

Fabrication de boîtiers en tôle de revêtement en poudre en Chine est largement utilisé, non seulement pour des projets commerciaux, mais également pour divers équipements industriels et appareils électroménagers. Il peut fournir une excellente adhérence et durabilité tout en réduisant les déchets et l’impact environnemental, et constitue une méthode de traitement de surface efficace et économique.

Pour améliorer l'efficacité et la qualité de fabrication de boîtiers en tôle fournisseur chinois , nous pouvons partir des aspects suivants :

1. Adopter les principes du Lean Manufacturing : Lean Manufacturing est une méthode qui vise à optimiser la gestion des ressources (telles que les matériaux, l’énergie et la main-d’œuvre) pour réduire les déchets et améliorer l’efficacité de la production. En mettant en œuvre des principes Lean, un processus de production efficace peut être créé, améliorant ainsi l'efficacité globale du traitement des caisses en tôle.

2. Optimiser les processus de conception et de fabrication : pendant la phase de conception, le respect des principes de faisabilité de la conception (DFM) peut améliorer considérablement l'efficacité de la production. Par exemple, simplifier la conception, réduire la complexité et sélectionner rationnellement les matériaux et les tolérances peuvent réduire les coûts de production et raccourcir les cycles de production. De plus, l’optimisation de la conception à l’aide de logiciels de conception et d’outils de simulation modernes peut encore améliorer l’efficacité de la fabrication.

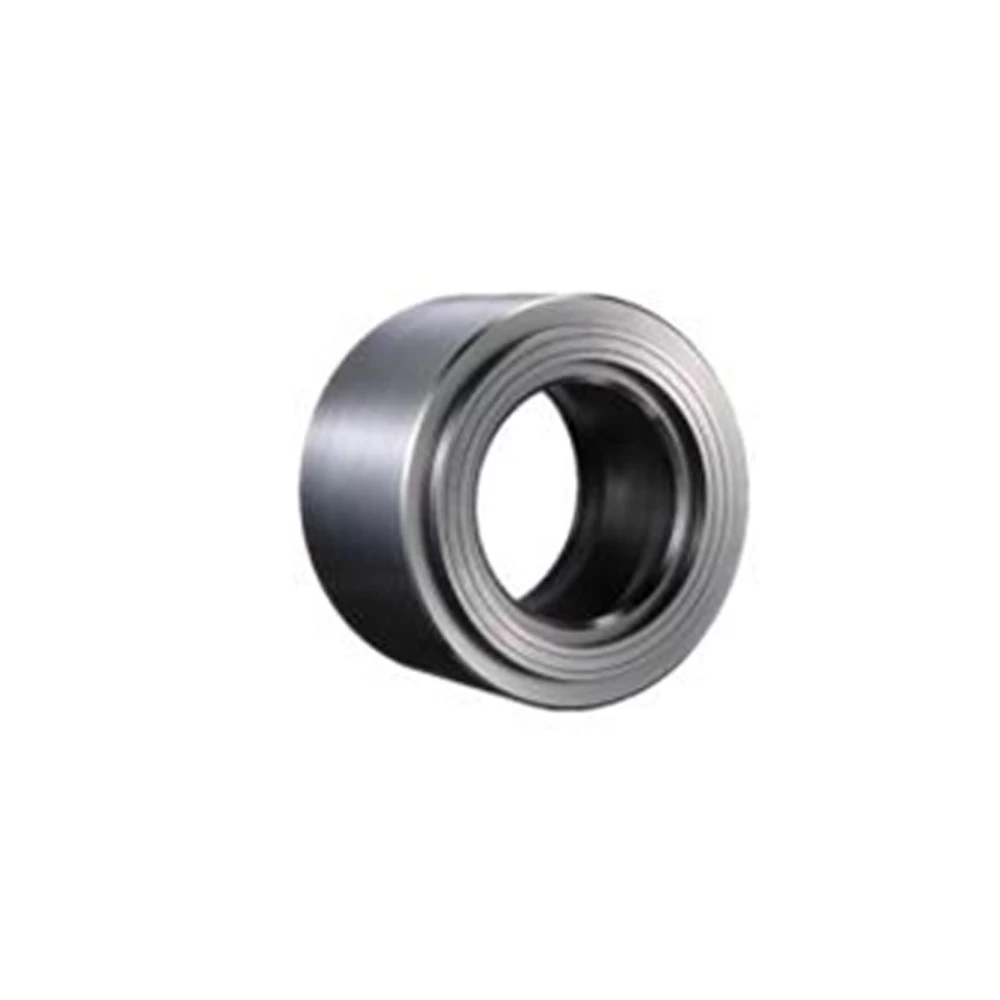

3. Utiliser une technologie et des équipements avancés : les technologies avancées telles que les machines CNC et l’impression 3D peuvent améliorer la précision et la vitesse du traitement. Ces technologies sont capables de gérer des formes et des détails complexes tout en réduisant le gaspillage de matériaux, améliorant ainsi la qualité des produits.

4. Contrôle de qualité strict : mettre en œuvre des mesures de contrôle de qualité strictes pendant le processus de production, y compris l'inspection, les tests et la documentation, pour garantir que la qualité et les performances du produit final répondent aux normes. Choisir un fabricant jouissant d’une bonne réputation et certifié est également un moyen important de garantir la qualité.

5. Optimiser la sélection des matériaux et le flux du processus : sélectionnez les matériaux adaptés aux exigences de l'application et équilibrez les processus tels que les méthodes de découpe, les techniques de pliage, les méthodes de soudage et le prototypage en fonction des exigences du projet.

De plus, l’efficacité de la production peut être encore améliorée en optimisant la configuration des équipements et la formation des employés.