शीटमेटल फैब्रिकेशन क्या है?

शीट मेटल फैब्रिकेशन एक त्वरित प्रक्रिया है जो न्यूनतम सामग्री बर्बाद करती है और उपभोक्ता उद्योगों और विशेषज्ञ उद्योगों में व्यापक रूप से उपयोग की जाती है। आइए अब कुछ बुनियादी शीट धातु निर्माण तकनीकों पर एक नज़र डालें।

शीट मेटल फैब्रिकेशन क्या है? इसकी मूल तकनीकें क्या हैं?

जिस दुनिया में हम रहते हैं, वहां लगभग हर चीज़ या तो धातु से बनी है या उसमें धातु के घटक हैं। लगभग 4000 ईसा पूर्व धातुओं की पहली खोज के बाद से, वे औद्योगीकरण की नींव बन गए हैं। औद्योगिक प्रक्रियाओं में उपयोग की जाने वाली सभी धातुएँ अयस्क के रूप में शुरू होती हैं।

खदानों से निकाले जाने के बाद, अयस्कों को गलाने की सुविधाओं में ले जाया जाता है जहां धातुओं को मलबे से अलग किया जाता है। फिर धातुओं को फाउंड्री में भेजा जाता है, जहां उन्हें तरल में पिघलाया जाता है और विभिन्न आकार और आकार के ब्लॉक में डाला जाता है। शीट धातुएँ तब शुरू होती हैं जब वांछित मोटाई में लंबे रिबन लपेटे जाते हैं। फिर इन रिबन को विभिन्न लंबाई और मोटाई की बड़ी शीटों में चपटा किया जाता है। शीट मेटल फैब्रिकेशन वह प्रक्रिया है जो इस बिंदु पर चलन में आती है।

शीट मेटल फैब्रिकेशन क्या है?

शीटमेटल निर्माण निर्माता बहुआयामी विनिर्माण प्रक्रियाओं का एक सेट है जो विभिन्न विनिर्माण विधियों का उपयोग करके शीट धातु को मजबूत कार्यात्मक भागों में बदल देता है। शीट मेटल फैब्रिकेशन में कई प्रक्रियाएं शामिल होती हैं, जिसमें काटने और मोड़ने से लेकर सतह के उपचार और असेंबलिंग से लेकर शीट मेटल को अलग-अलग तरीकों से हेरफेर करना शामिल है। सामान्य शीट धातुओं में तांबा, जस्ता, स्टील, स्टेनलेस स्टील और एल्यूमीनियम शामिल हैं।

शीट धातुओं की मोटाई आमतौर पर 0.006 और 0.25 इंच (0.015 और 0.635 सेंटीमीटर) के बीच होती है। धातु की शीट जितनी पतली होगी, वह उतनी ही अधिक लचीली होगी। अधिक कठोर अनुप्रयोगों वाले भारी-भरकम भागों के लिए मोटी शीट धातुओं का उपयोग किया जाता है।

आंशिक रूप से सपाट या खोखले हिस्से बनाते समय, शीट मेटल फैब्रिकेशन कास्टिंग और मशीनिंग जैसी प्रक्रियाओं के लिए एक लागत प्रभावी विकल्प प्रदान करता है। शीट मेटल फैब्रिकेशन एक त्वरित प्रक्रिया है जो न्यूनतम सामग्री बर्बाद करती है और उपभोक्ता उद्योगों और विशेषज्ञ उद्योगों में व्यापक रूप से उपयोग की जाती है।

आइए अब कुछ बुनियादी शीट धातु निर्माण तकनीकों पर एक नज़र डालें।

कुछ बुनियादी बातें क्या हैं? चीन शीट धातु निर्माण तकनीक?

1. काटना

शीट धातु निर्माण में सबसे आम प्रक्रियाओं में से एक बड़ी शीटों को कई भागों में विभाजित करने, सटीक माप के धातु के टुकड़े बनाने और सटीक छिद्रण बनाने के लिए नियोजित काटने की तकनीक है। काटने की प्रक्रिया को निष्पादित करने के कई तरीके हैं, जिनमें शामिल हैं:

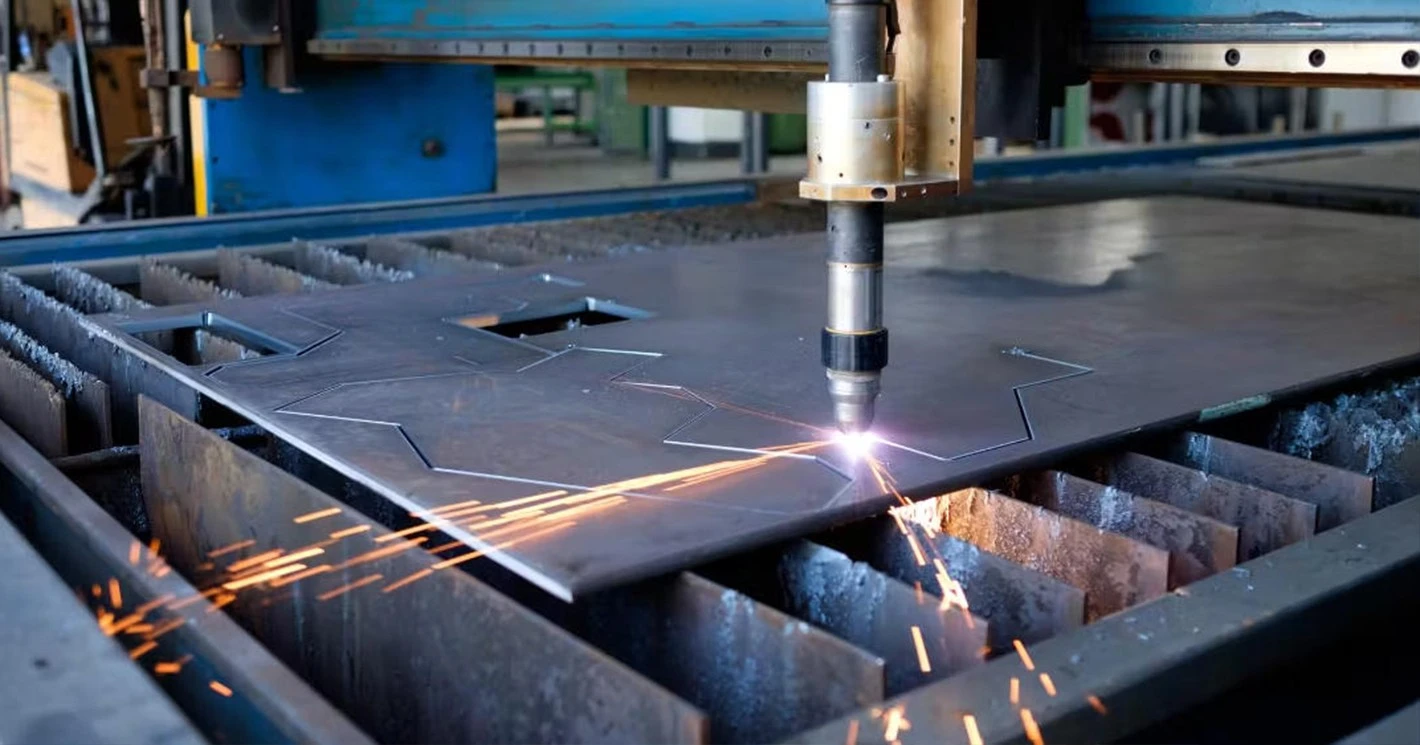

- लेजर कटिंग: यह एक बहुत ही सटीक और शक्तिशाली विधि है जो पतली या मध्यम शीट धातु गेज को काटने के लिए उपयुक्त है। सटीक परिणामों के लिए लेजर बीम कटिंग को कंप्यूटर-नियंत्रित किया जा सकता है। हालाँकि, यह विधि सबसे कठोर धातुओं के लिए इष्टतम नहीं हो सकती है।

- जल जेट काटना: यह एक शीट निर्माण काटने की विधि है जो धातु को काटने के लिए एक अपघर्षक पदार्थ के साथ मिश्रित पानी के उच्च दबाव वाले जेट का उपयोग करती है। वॉटर जेट कटिंग विधि कम गलनांक वाली शीट धातुओं को काटने के लिए विशेष रूप से उपयोगी है।

- प्लाज्मा काटना: कम सेटअप लागत के साथ तेज़ और शक्तिशाली, प्लाज़्मा कटिंग विद्युत प्रवाहकीय आयनित गैस जैसे पदार्थ का उपयोग करके मोटी धातु प्लेटों को काटने के लिए व्यापक रूप से उपयोग की जाने वाली तकनीक है। यह शीट मेटल के मोटे गेज को भी भेद सकता है।

2. विकृति

शीट धातु विरूपण शीट धातु निर्माण की एक अन्य प्रमुख तकनीक है। इस प्रक्रिया में शीट धातु को बिना काटे उसमें हेरफेर करने के कई तरीके शामिल हो सकते हैं। कुछ सामान्य विरूपण तकनीकें हैं:

- झुकना: ब्रेक नामक मशीन की मदद से शीट धातुओं को "वी" आकार, "यू" आकार और 120 डिग्री तक के विभिन्न कोणों में मोड़ा जा सकता है। धातु की शीट जितनी पतली होगी, उसे मोड़ना उतना ही आसान होगा। प्रक्रिया का उल्टा, यानी शीट धातुओं से मोड़ हटाना, डिकम्बरिंग कहलाता है।

- मुद्रांकन: स्टैम्पिंग की विरूपण प्रक्रिया में एक उपकरण और डाई से सुसज्जित हाइड्रोलिक या मैकेनिकल स्टैम्पिंग प्रेस का उपयोग शामिल होता है और इसका उपयोग ड्राइंग, कर्लिंग, एम्बॉसिंग, फ़्लैंगिंग और हेमिंग जैसे विशिष्ट कार्यों के लिए किया जा सकता है।

- कताई: यह एक शीट धातु निर्माण प्रक्रिया है जो एक उपकरण के खिलाफ दबाए गए शीट धातु को घुमाने के लिए एक खराद का उपयोग करती है। कताई शंकु और सिलेंडर जैसे गोलाकार शीट धातु भागों को बनाने के लिए उपयोगी है।

3. वेल्डिंग

वेल्डिंग प्रक्रिया का उपयोग शीट धातुओं को एक साथ जोड़ने के लिए किया जाता है। विभिन्न प्रकार की धातुओं और सामग्री की मोटाई के लिए विभिन्न वेल्डिंग तकनीकों को नियोजित किया जा सकता है। नीचे कुछ सामान्य वेल्डिंग विधियाँ दी गई हैं:

- एमआईजी वेल्डिंग: एक आर्क वेल्डिंग प्रक्रिया जिसमें एक सतत तार इलेक्ट्रोड को वेल्डिंग गन के माध्यम से और वेल्ड पूल में डाला जाता है। एमआईजी वेल्डिंग धातु बंधन बनाने के लिए तार और गैसों का उपयोग करती है। वेल्ड पूल को संदूषण से बचाने के लिए वेल्डिंग गन के माध्यम से शील्डिंग गैस भी भेजी जाती है।

- टंग्स्टन गैस से होने वाली वेल्डिंग: गैस टंगस्टन आर्क वेल्डिंग के रूप में भी जाना जाता है, यह प्रक्रिया उन शीट धातुओं के लिए आदर्श है जो 8-10 मिमी तक मोटी हैं। टीआईजी वेल्डिंग वेल्ड का उत्पादन करने के लिए एक इलेक्ट्रिक आर्क और एक इन्फ्यूजिबल टंगस्टन-आधारित इलेक्ट्रोड का उपयोग करता है।

- लेसर वेल्डिंग: इस वेल्डिंग तकनीक में धातु के टुकड़ों को जोड़ने के लिए लेजर बीम का उपयोग किया जाता है। लेजर वेल्डिंग सुसंगत, उच्च गुणवत्ता वाले वेल्ड उत्पन्न करती है।

4. खींचना

कभी-कभी, दोषों को दूर करने के लिए शीट धातुओं को खींचने की आवश्यकता होती है। इसे प्राप्त करने के दो सबसे सामान्य तरीकों पर नीचे चर्चा की गई है:

- अंग्रेजी पहिया: पारंपरिक निहाई के आधार पर, इंग्लिश व्हील शीट धातु को निचले निहाई और ऊपरी पहिये के खिलाफ दबाकर खींचता है और इसका उपयोग किसी भी खामियों को दूर करने के लिए किया जा सकता है।

- स्ट्रेचर मशीनें: एक स्ट्रेचर मशीन शक्तिशाली जबड़ों से सुसज्जित होती है जो शीट धातु के टुकड़े के सिरों को पकड़ती है और धीरे-धीरे इसे वांछित आकार तक खींचती है।

5. सिकुड़ना

इस शीट मेटल फैब्रिकेशन तकनीक का उपयोग धातु में डेंट को चिकना करने के लिए किया जाता है। हीट सिकुड़न और टकिंग उद्योग में उपयोग की जाने वाली सामान्य सिकुड़न विधियाँ हैं। कुछ कंपनियाँ सिकुड़न प्रक्रिया को स्वचालित करने के लिए सिकुड़न मशीनों का उपयोग कर सकती हैं।

निष्कर्ष

इसके लिए अनेक तकनीकों का उपयोग किया जा सकता है चीन में शीटमेटल निर्माण, आपकी आवश्यकताओं पर निर्भर करता है। अक्सर, सर्वोत्तम परिणाम प्राप्त करने के लिए विधियों के संयोजन का उपयोग किया जाता है। विभिन्न प्रकार की परियोजनाओं के लिए शीट मेटल फैब्रिकेशन टूल की सर्वोत्तम विविधता अलग-अलग होती है, जिन धातुओं के साथ आप काम कर रहे हैं उनकी लचीलापन प्रमुख प्रभावशाली कारकों में से एक है।